Asenkron Motorlarda Mekanik Arızalar

Asenkron motorlar endüstrinin en önemli ekipmanlarından birisidir. Fabrikalarda, asenkron motorların düzenli bakımı ve verimli kullanılması, elektriksel sistemin çalışmasını ve üretimi olumlu yönde etkilemiştir. Bu amaçla, motorların bakımı ve arızalarına karşı alınacak önlemler oldukça önemlidir. Peki fabrikalardaki asenkron motorlarda ne tür mekanik arızalar meydana gelir? Meydana gelen arıza makinenin verimini ne kadar etkiler? Bakımı için neler yapılmalıdır? Cevaplarını yazımızda bulabilirsiniz

Günümüzde ülkemizin elektrik yükü kullanımının yaklaşık %40’ını asenkron motorlarkapsamaktadır. Eğer sanayi kuruluşlarının kullandığı yük durumuna bakılırsa bu oran daha da yukarılara çıkmaktadır. Fabrikalarda bu kadar yüksek oranda kullanılan bir ekipmanın, fabrikanın enerji verimliliğini önemli derecede etkilemesi ise kaçınılmazdır. Bu yüzden fabrikalardaki bakım, enerji ve kalite yöneticileri, mühendisleri veya teknikerleri, asenkron motorları en verimli şekilde kullanmanın yollarını aramaktadırlar. Günlük yaşantımızda önemli yeri olan motorların arızalanması yaşantımızı etkilediği gibi fabrikalarda da üretimin durmasına sebep olur. Klasik olarak yüksek akım, yüksek gerilim ve topraklamaya karşı algılayıcılarla basit güvenlik önlemleri alınarak motorlar korunmaktadır. Klasik yöntemlerde, sadece çökme olurken ani olarak sistemi durdurur ve motorun korunmasını sağlar. Büyük çökmelere sebep olan asenkron motor arızalarının önceden tespit edilmesi gerekir. Çeşitli çevre ve çalışma koşulları sebebiyle motorlarda arızalar oluşur. Bir asenkron motorda meydana gelebilecek arızaları mekaniksel ve elektriksel olmak üzere ikiye ayırabiliriz. Biz bu yazımızda mekanik arızaları anlatacağız.

Asenkron Motorlarda Meydana Gelebilecek Mekanik Arızalar

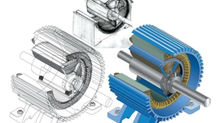

Asenkron motorlar genel olarak stator, rotor, mil, gövde, yataklar, kapaklar, pervane, muhafaza taşı, aktarma organları gibi mekanik parçalardan oluşur. Bu parçalarda meydana gelebilecek arızaları ve motorun verimine etkilediği durumları inceleyelim.

► Asenkron motorlar genel olarak stator, rotor, mil, gövde, yataklar, kapaklar, pervane, muhafaza taşı ve aktarma organları gibi mekanik parçalardan oluşur.

► Rotor Dengesizliği (Balanssızlık) Rotorun makine içinde bir ağırlık merkezi vardır. Eğer bu ağırlık merkezi rotorun dönme merkezinde değilse rotor dengesiz döner. Rotorun dengesiz dönmesi de rotorun yataklarına dengesiz kuvvetlerin etkimesine sebep olur. Bu arızanın statik ve dinamik olmak üzere iki tipi vardır. Bu tür bir arıza, rotoru dengeleme yöntemleriyle azaltılabilir. Bir balans makinasına rotor yerleştirilir ve balans ayarı yapılır. Rotorun belirli açılarla belirli noktalarına ağırlıklar konularak ve titreşimleri ölçülerek rotorun denge ayarı yapılır. ► Eksenel Kaçıklık Eksenel kaçıklık arızası asenkron motorlarda en çok meydana gelen arıza türlerinden biridir.Eksenel kaçıklık belirli sebeplerden oluşabilir; ► Rotorun stator içinde düzgün yerleştirilememesi ► Rotor dengesizliğinden dolayı rotor milinin bükülmesi ► Rulman yataklarının zayıf olması ► Stator ve rotor yüzeylerinin silindirik olmaması vb. durumlarda eksenel kaçıklık meydana gelebilir. Motorda bir mekanik arıza meydana gelmeye başladığında stator ile rotor arasındaki hava aralığı değişmeye başlar. Sağlam bir motorda stator, rotor ve dönüş merkezi aynı eksen üzerindedir. Stator ve rotorun teoride olması gereken belirli bir eksenleri vardır ki bu eksenlerde stator ve rotor arasındaki hava aralığı her yerde aynıdır. Eksenden kaçıklık stator ile rotor arasında dengesiz hava aralığı olarak tanımlanabilir. Yani eksenel kaçıklık arızasında rotor, stator merkezinden uzaklaşırak başka bir tarafa doğru daha çok yaklaşır. Stator sargılarına uygulanan elektrik enerjisi, manyetik akı şeklinde hava aralığı üzerinden rotora geçer ve mekanik enerjiye dönüşür. Dolayısıyla hava aralığında meydana gelecek en ufak bir değişiklik bile enerjinin statordan rotora geçişini değiştirir. Bu sebeple motor verimsiz çalışır.

Bu arıza türü de statik ve dinamik eksenel kaçıklık olmak üzere ikiye ayrılır. Statik eksenel kaçıklık da rotor, stator ekseninden farklı bir yerde ancak yine kendi ekseninde döndüğü durumdur. Dinamik eksenel kaçıklık ise rotor, statorun dönme ekseninde döner ama bu sefer kendi ekseninde dönmediği durum olarak nitelendirilir. Statik eksenden kaçıklığa stator nüvesinin ovalliği, rotor konumunun yanlış konumlandırılması veya balans ayarsızlığı neden olabilmektedir. Motor üreticileri tarafından müsaade edilebilir eksenden kaçıklık oranı %5’i geçmemelidir. Eğer motorda eksenel kaçıklık varsa motor verimsiz çalışır. Eksenel kaçıklık bazen usta elemanlar tarafından hemen anlaşılabilir, bazen de anlaşılamaz ve bilmeden motorumuzu verimsiz çalıştırırız. Eğer kestirimci bakım ve motor durum izleme teknolojisi kullanılırsa bu durum önceden tespit edilebilir, eksenel kaçıklığın ileride oluşacak ve oluşturacak arızalarına da bir nevi engel oluruz.

► MCM (Motor Condition Monitoring), 3 fazlı ve şebekeden ya da bir frekans çevirici üzerinden beslenen (Y - Δ, Soft Starter, DOL,VSD), senkron ve asenkron motorlarla ve fan, pompa, kompresör, konveyör gibi elektrik motorları ile sürülen ekipmanları sürekli izleyen, mevcut ve gelişen arızaları aylar öncesinden tespit eden, bir arıza erken uyarı sistemidir. MCM hem mekanik (balanssızlık, eksenel kaçıklık, rulman, vb.) hem de elektriksel arızaları (sargı gevşekliği, kısa devre, vb.) tespit eder. Aynı zamanda RMS gerilim, RMS akım, güç faktörü, harmonik distorsiyon gibi elektriksel parametreleri de hesaplar, veri tabanına kaydeder.

► Rulman Arızaları Rulmanlar elektrik motorlarının kalbidir. Rulmanlarda meydana gelen arızalar motordaki sürtünme kayıplarını doğrudan etkiler. Bu da verime doğrudan etki eder. Çünkü mekanik gücün en az sürtünmeyle aktarılması gerekir. Yetersiz veya fazla yağlama, aşırı yük, aşırı dönüş hızı, küçük iç boşluğunun fazlalığı, döküntü, kir veya su girişi, yatak hassasiyetinin yetersizliği, balanssızlık, kaplin ayarı veya eksenel kaçıklık gibi nedenlerden dolayı rulman arızaları meydana gelebilir.

► Rulmanlarda meydana gelen arızalar motordaki sürtünme kayıplarını doğrudan etkiler. Bu da verime doğrudan etki eder. Çünkü mekanik gücün en az sürtünmeyle aktarılması gerekir. Rulmanda meydana gelebilecek bir arıza önceden tespit edilip önlemi alınırsa motor daha verimli çalışır.

Avrupa’da yapılan bir araştırmaya göre; elektrik motorlarındaki rulmanların %34’ünün ömrünü tamamladığı ortaya çıkmıştır. Geri kalanlar ise bu saydığımız nedenlerden dolayı erken değiştirilmiştir. Rulman arızalarını önlemek için; ► Kestirimci bakım ve durum izleme yapılmalı ► Kaliteli rulmanlar ve gres yağı kullanılmalı, ► Rulmanın montajı ve demontajı hatasız yapılmalı, ► Temizliğin, sızdırmazlığın iyi olması, ► Aktarma elemanı ve balans ayarının doğru yapılması gerekir.

► Aktarma Organları Arızaları Mekanik gücün motordan işi yapacak makineye en verimli şekilde ve en az kayıpla aktarılması gerekir. Bu olay aktarma organları ile yapılır. Bu aktarma organlarından bazılarını sayacak olursak; kaplin, kasnak kayış sistemi ve redüktör olabilir. ► Kaplin: İki makinenin milini birbirini bağlayan elemandır. İki mil arasında kaplin sayesinde mekanik güç aktarılır. Uygulamaya göre birçok kaplin çeşidi vardır. Kaplin ayarından kaynaklanan arızalar meydana gelebilir. Özellikle mekanik güç aktarımı esnasında kaplin ayarı doğru yapılmalıdır.

► Redüktör: Elektrik motorlarının yüksek dönüş hızlarını makineler için gerekli olan dönüş hızlarına düşürmek için tasarlanan kapalı dişli sistemlerdir. Titreşimsiz, yüksek verimli ve dayanıklı bir aktarma organı olan redüktörler motor ile aynı dövdeye monte edilir. Mekanik enerji aktarımı kendiliğinden yağlanan dişlerle sağlanır. ► Kayış Kasnak Sistemi: Kasnaklar, iki mil arasında kayışlar yardımıyla hareket ve kuvvet iletirler. Bu şekilde mekanik enerji iletilir. Aktarma organlarında meydana gelen her türlü balans bozukluğu, eksensel ve paralel kaçıklık motorun verimini azaltır ve yüksek maliyetli kazalara neden olur. Aynı zamanda rulmanların, kaplin ve kasnak-kayış sisteminin de ömrünü azaltır. Aktarma organının görevini en doğru ve hatasız bir şekilde yapmalıdır ki bu durum verimi doğrudan etkiler. Kayış kasnakla tahrik edilen uygulamalarda sistem verimini düşüren diğer bir unsur da kayıştaki gerginliğinin doğru ayarlanamamasıdır.

► Kayış gerginliğinin gereğinden az veya fazla olması motorun verimini olumsuz yönde etkiler. Bunun için motorun sürekli olarak izlenmesi ve kontrol edilmesi gerekir.

Kayış gerginliği azaldıkça verim de azalır. Bunu önlemek için kayış gerginliğinin periyodik olarak kontrol edilmesi gerekir. Ayrıca kayışların doğru gerginlik seviyesinin tespit edilmesi de zor bir durumdur. Senkron ya da dişli-tırtıllı kayış kullanılması, verimi daha da arttırır. Bununla beraber gürültülü çalışır ve yükteki titreşimleri motora iletir. Kaplin dişlerinde, kaplin lastiklerinde veya kaplin yuvasında aşınmalar görülebilir. Bunun için belirli sürelerle kaplinlerin kontrollerinin yapılması gerekir. Redüktörlerde ise yağın azalmasıyla birlikte diş aşınması veya sıkışması, yağ kaçırma, aşırı ve dengesiz yüklenmeler nedeniyle ısınma ve yanma görülebilir.

► MCM (Motor Condition Monitoring), motorun durumunu izlerken size periyodik olur bu şekilde raporlar verir. Raporda hem elektriksel hem de mekaniksel arızaların tespitini ve çözüm yöntemlerini söyler. Örnek rapor almak için tıklayınız.

► Diğer Arızalar ► Milde aşırı, ani ve büyük yüklenmeler ya da mekanik zorlanmalar nedeniyle mil burulması veya kırılması olabilir. Bilye yatağının aşınması, mil kama yuvasının veya kamanın bozulması, motor bakım ve onarımları esnasında mil başının şişmesi, mil çapının iletilecek güce uygun olmaması gibi nedenlerden motor milinde arızalar meydana gelir. Ancak bu tür arızalar nadir rastlanmaktadır. Bu durumda motor mili değiştirilmelidir. ► Motor milinin uzun süreli, aşırı ısınması sonucu soğutucu pervane göbeği ( mile temas yüzeyi ) eriyerek bollaşır. Bakım ve onarımlar sırasında veya mekanik darbelerden kaynaklanan, soğutucu pervane gövde veya kanatçıklarında çatlama veya kırılma gibi sebeplerden dolayı rotor balansı bozulabilir. ► Motor kapaklarında bulunan yatak yuvalarının aşırı aşınması sonucu yataklar boşluk yapar ve dönme esnasında tam verim alınamaz. Kapağın gövde ile birleşme yüzeylerinde yine aşınma sonucu eşit hava aralığı bozulur veya rotor statora sürter. Motor bakım ve onarımları esnasında kapaklarda çatlama, kırılma sonucunda rotorda balans bozukluğu oluşur.

► Endüstriyel işletmelerde motorların düzenli izlenmesi ve durumlarının takip edilmesi olası bir arızaya karşı önlem alınmasını sağlar. Böylece hem sistemin güvenli çalışılması hem de bakım maliyetlerinin azaltılması sağlanır.

Sonuç

Elektrik motorlarının izlenmesi ve kestirimci bakımın önemi her geçen gün giderek artmaktadır. Elektrik motorlarının elektriksel ve mekaniksel kısımlarında meydana gelen anormal durumların önceden tespiti endüstriyel tesislerin güvenli çalışması ve ekonomik kayıplarının azaltılması açısından oldukça önemlidir. Arızaların erken tespiti için kullanılan yöntemler işletme güvenliğini artırırken aynı zamanda bakım maliyetlerini de düşürmektedir. Bu sebeple elektrik motorlarında durum izleme ve hata teşhisi için birçok yöntem başarılı bir şekilde kullanılmaktadır.

Kaynak:

► ShuntTech